Herzlich Willkommen bei b-plastic

Ihr Partner für Industrie und Handel | Zuverlässig- Kompetent- Innovativ

Technische Kunststoff-, Metall- und Hybridprodukte

Sie suchen technische Standard- und Normteile oder spezielle Lösungen für Ihre unterschiedlichsten Anwendungen?

Mit b-plastic entscheiden Sie sich für einen kompetenten und flexiblen Partner mit über 60 Jahren Erfahrung in der Herstellung von technischen Kunststoffartikeln im Spritzgussverfahren. Unser Familienunternehmen ist vom Qualitäts- und Kostenbewusstsein geprägt und auf Nachhaltigkeit ausgerichtet.

Mit unserem Team von rund 50 gut ausgebildeten und engagierten Mitarbeitern*innen arbeiten wir ständig an neuen Ideen und Konzepten zur Verbesserung unseres Angebotes und unserer Prozesse. Ein ständiger Wissensaustausch in enger Zusammenarbeit mit unseren Fachbereichen, die Pflege kurzer Wege und ein respektvolles und motiviertes Miteinander prägen unser Handeln

Wir freuen uns auf Ihren Besuch in unserem B2B-Shop oder einfach auf Ihren persönlichen Anruf.

Die vielfältigen Verwendungsmöglichkeiten unserer Produkte

Qualität-, Umwelt- und Compliance – Standards

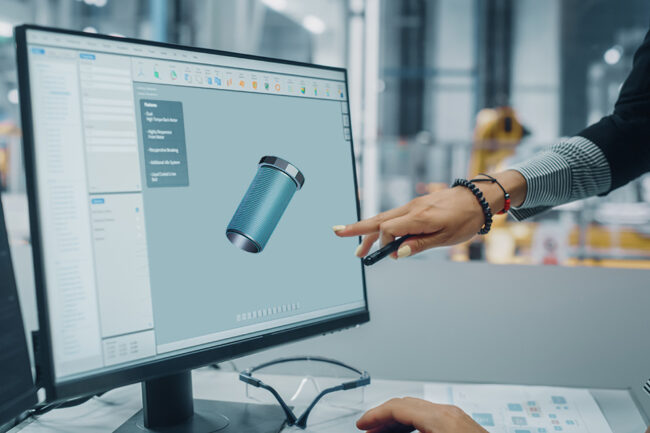

Von der Produkt-Idee bis zur Lieferung